Projets Master 1

Master Mécanique – Université Montpellier 2 – Projet Industriel en M1

Le parcours CIM (Création Industrielle en Mécanique) propose une unité d’enseignement (UE) transversale sur la 1ère année du master concernant un projet industriel. Différent chaque année, ce projet émane d’une étude demandée par un industriel avec lequel les étudiants sont en contact. Les enseignants interviennent sous forme de consultations, par groupes d’étudiants fonctionnant comme des bureaux d’études travaillant en concurrence. L’objectif pédagogique est de fédérer les compétences issues des autres unités d’enseignement pour les mobiliser en vue de répondre au projet. Il s’agit en général d’aller de l’établissement du besoin client, du cahier des charges, jusqu’à la conception et la réalisation d’un prototype.

Tous les étudiants travaillent sur le même projet et sont donc immergés dans un contexte concurrentiel. Ils se répartissent en groupe de travail constitués d’un maximum de 5 étudiants chacun.

Le responsable de l’UE est Thierry Laurent. Les principaux intervenants de l’équipe pédagogique sont Olivier Arnould, Jean-Louis Kergueme et David Dureisseix.

2008-2009 : Appareil de fitness MPB

Projet demandé par M. Pascual. Le projet ainsi que ses résultats sont soumis à une clause de confidentialité de la part de l’industriel concerné.

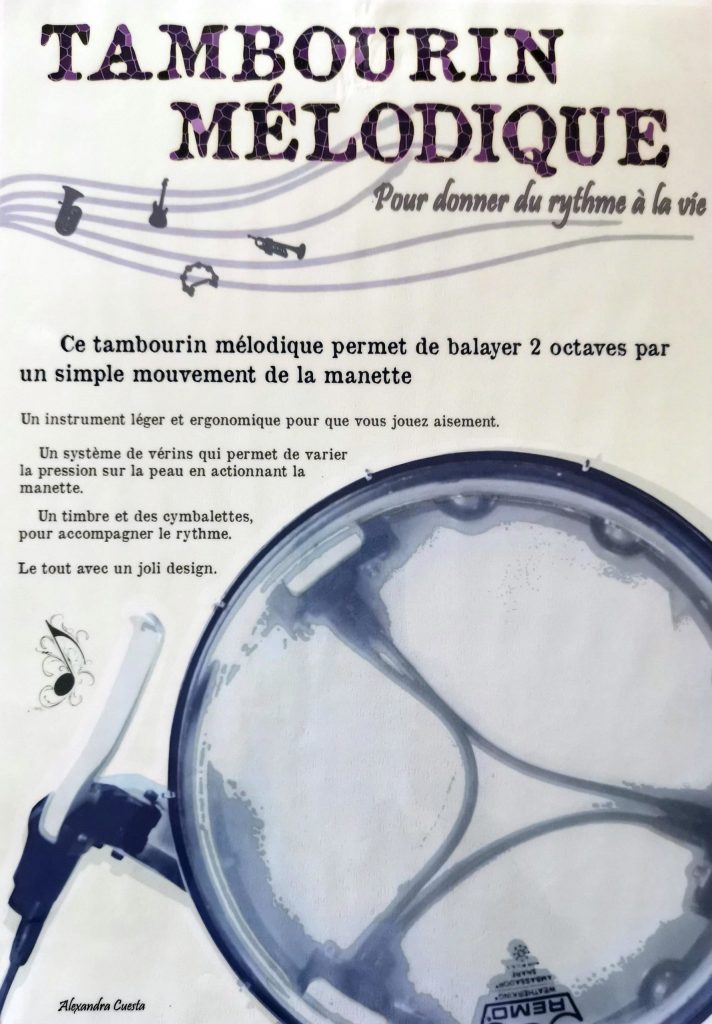

2007-2008 : Tambourin mélydraulique

Ce projet concerne la réalisation d’un prototype de tambourin mélodique à commande hydraulique dont la demande émane de Guillaume Toutain. Une démonstration des possibilités de cet instrument de musique ? Consultez le site de G. Toutain (images : G. Toutain).

Descriptif / historique

Vieux de plusieurs milliers d’années, le tambour sur cadre à cymbalettes, communément appelé tambourin était déjà employé à l’époque biblique. Probablement originaire de l’Egypte et d’Assyrie (l’actuel nord de l’Irak) il est dit dans l’ancien Testament que les israélites jouèrent du tambourin pour célébrer la traversée de la mer Rouge, qui leur permit d’échapper à la tyrannie des Egyptiens. Au-delà de l’utilisation de nouveaux matériaux ou de l’adjonction de système de tension de la peau, le tambourin est resté inchangé depuis cette époque.

Innovations

Il y a 20 ans, un Italien, Carlo Rizzo repense l’instrument en y adaptant des systèmes utilisés sur d’autres instruments. Il adapte un système de tension de peau inspiré des timbales utilisées en musique classique, adapte un timbre de batterie remplaçant les traditionnelles cordes utilisées sur les « bendirs » arabes et invente deux prototypes : le tambourin polytimbral et le multitimbral. Comme leur nom l’indique, ces deux instruments offrent une large palette sonore pour un jeu essentiellement rythmique.

Guillaume Toutain s’inspire de ce système en se concentrant sur les commandes et leurs potentialités afin de correspondre à ses exigences musicales. L’instrument reste rythmique mais surtout devient mélodique avec 2 octaves de sons similaires à une contrebasse. Il se transporte dans un petit sac à dos, se joue avec des techniques accessibles. 3000 ans après sa création, le tambourin renaît et devient le tambourin mélodique.

Fonctionnement

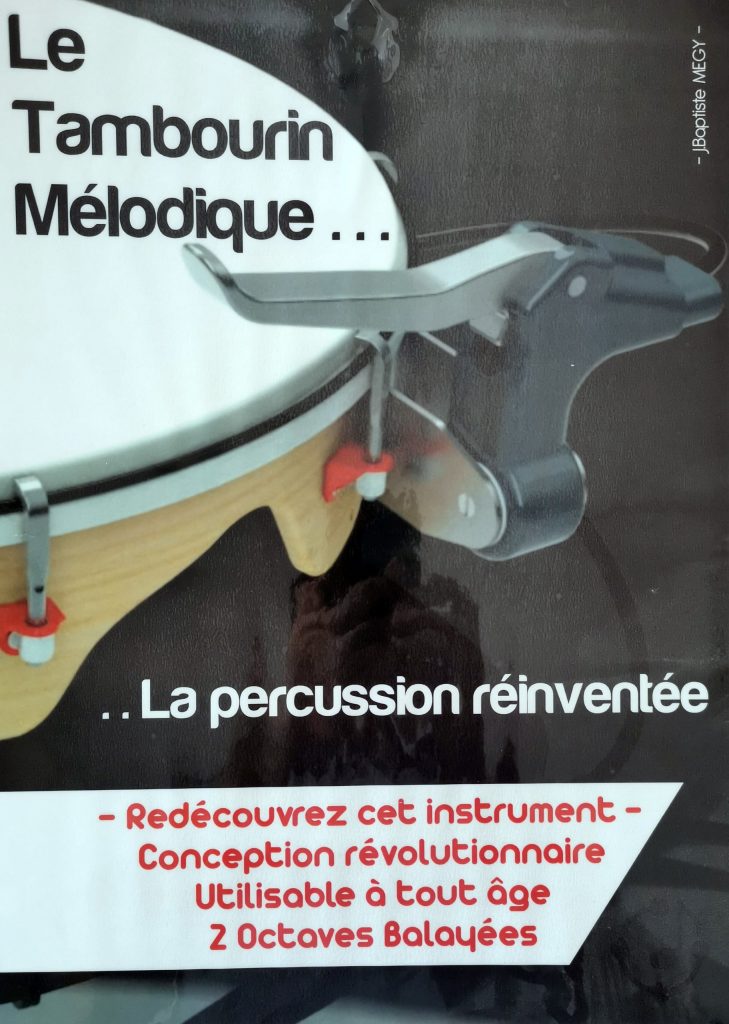

Le mode de fonctionnement (breveté) du tambourin mélodique se constitue de 2 commandes distinctes :

- Une manette de type frein de motodont le ou les câbles agissent sur un cercle (rigide, en aluminium) situé à l’intérieur de l’instrument. Sous l’action de la manette, le cercle est poussé contre la peau augmentant ainsi la tension. Le résultat sonore se traduit par une tessiture de notes, type contrebasse, de 2 octaves ;

- Un poussoir monté sur un rail sur lequel est fixé un timbre de batterie. En appuyant sur le poussoir, le timbre est « plaqué » contre la peau provoquant un son de caisse claire quant on frappe avec l’autre main.

Les deux commandes sont totalement indépendantes. Il est donc possible de jouer une mélodie ou une ligne de basse et son accompagnement rythmique. La seule contrainte sonore provient de la peau qui fournit le son. En effet, comme il est impossible de réaliser deux sons différents simultanément avec nos cordes vocales, il est impossible d’obtenir simultanément un son de basse et de caisse claire.

Problématique et objectif du projet

- La dureté : la manette devient de plus en plus dure au fur et à mesure que l’on monte dans les aigus : il est difficile de jouer dans une tonalité aiguë sauf bras très musclé ou pour un très court instant.

- Les notes : l’étalage des notes n’est pas régulier par rapport à la course de la manette. Très proches au début elles s’éloignent puis se rapprochent en fin de course : il est donc plus difficile de jouer juste sur les extrêmes (très grave ou aigu).

- La fabrication en série : la conception « commande par câble » représente un coût abordable en matière première qui perd son intérêt à cause de la main d’œuvre nécessaire à la fabrication. D’autres systèmes sont à envisager afin de d’améliorer la rapidité de fabrication, la simplicité de conception (nombre limité de pièces constituant le système…), tout en préservant le poids de l’instrument actuellement à 1,2kg.

L’objectif du projet était de valider la solution technologique de votre choix (3 vérins équi-répartis, vérin coronal…) pour aboutir à un prototype validé, réalisé principalement avec les moyens de production du département de Mécanique et répondant au cahier des charges initial du client.

2006-2007 : Bras de robot grande vitesse en bois

Contexte

La conception des machines modernes doit aujourd’hui être envisagée dans le cadre général du « développement durable » et de nombreuses voies de recherche sont ouvertes qui concernent aussi bien la fin de vie du produit (ex : recyclage), son utilisation (ex : suppression des fluides de coupe en usinage) que sa conception. Nous nous intéressons ici à une classe particulière de machines, les robots manipulateurs pour grandes cadences, et à la phase de conception, à savoir l’introduction de composants en matériau bois ou assimilé (composite bois) dans les éléments passifs ou actifs d’un robot.

La catégorie de robots considérée est elle-même particulière puisqu’il s’agit de robots dits « parallèles » qui sont spécialement bien adaptés aux cycles de manipulations rapides ; le prototype Par4 du LIRMM

(Laboratoire d’Informatique, de Robotique et de Microélectronique de Montpellier), précurseur des robots distribués par la société Fatronik, sert support de l’étude, est ainsi capable d’atteindre des accélérations de 15 g et des vitesses de 5m/s : on peut ainsi réaliser des opérations de « pick-and-place » (prise et dépose de pièces) dans des temps très courts (5 aller-retour par seconde). Images : LIRMM et Fatronik.

Une analyse grossière des possibilités d’introduction du matériau bois (ou assimilé) dans ce genre de machine montre qu’on doit pouvoir agir à plusieurs niveaux. Le projet concerne les bras ; il s’agit là d’un organe de transmission d’effort et de mouvement qui, à une extrémité, est lié rigidement à la sortie d’un réducteur de vitesse, et à l’autre extrémité, porte des articulations passives de type rotule. Le point clé est de combiner légèreté et rigidité principalement en flexion, mais également en torsion et en traction-compression.

Objectif du projet

Il s’agit de concevoir des bras en matériau bois ou assimilé capables de remplacer pièce pour pièce les bras en carbone du prototype actuel.

- Dans une première étape, à partir de données issues du prototype existant, établir un cahier des charges fonctionnel du bras, capable de décrire l’objectif général qui est « faire au moins aussi léger et aussi rigide ». Les données sont de trois types : les efforts supportés par le bras, sur chacune des rotules d’extrémité, pendant un mouvement de pick-and-place typique (ces informations seront obtenues par simulation et communiquées par le client) ; la masse et l’inertie du bras (ces éléments devront être mesurés par le bureau d’étude) ; sa rigidité en flexion, torsion et traction-compression (ces éléments devront être mesurés par le bureau d’étude).

- Dans une deuxième étape : conception et validation en simulation du bras tout ou partie en matériau bois (ou assimilé) en respectant les contraintes géométriques.

- Dans une troisième étape : réalisation d’un des 4 bras et de l’outillage nécessaire à sa fabrication.

- Dans une dernière étape : validation par des tests identiques aux tests réalisés sur le bras en carbone (masse, inertie, rigidité) et un essai directement sur le robot de la halle mécatronique en remplaçant pièce pour pièce un bras du robot d’origine par le bras ainsi conçu et en étudiant son comportement.

Test final

Montage de bras prototypes à la place d’un bras d’origine du robot Par4 et test en vraie grandeur, réalisé sur un robot du LIRMM avec l’aide d’Olivier Company et Sébastien Krut (film : Sandrine Bardet).

2005-2006 :Micro-générateur

Projet demandé par la société Nirva Technologies. Le projet ainsi que ses résultats sont soumis à une clause de confidentialité de la part de l’industriel concerné.